قالب سازی

قالبسازی فرآیندی تولیدی است که طی آن معمولاً یک ماده مایع در قالبی با حفرهای به شکل دلخواه ریخته میشود و سپس جامد میشود. قطعه جامد شده که به آن ریختهگری گفته میشود، از قالب خارج شده و برای استفاده آماده است. قالبها نقش حیاتی در تولید انواع محصولات ایفا میکنند و وطیفه ما در فرافن توس ساخت قالبهای حرفهای و بادوام برای محصولات خاص شماست. تخصص ما قالب سازی و قطعه سازی بر اساس نیاز شماست!

سوالات متداول

فرآیند طراحی قالب با بررسی نیازهای مشتری آغاز میشود. سپس با استفاده از نرمافزارهای پیشرفته CAD و CAM، مدل سهبعدی طراحی شده و پس از تأیید نهایی وارد مرحله تولید میشود.

زمان ساخت قالب بستگی به پیچیدگی طراحی و نوع قالب دارد. معمولاً این فرآیند بین 2 تا 8 هفته زمان میبرد. برای اطلاع دقیق از مدت زمان ساخت قالب مورد نیاز خود با ما تماس بگیرید.

بله، ما توانایی طراحی و تولید انواع قالبهای صنعتی برای صنایع مختلف مانند خودروسازی، الکترونیک، پزشکی و بستهبندی را داریم.

طول عمر قالب به نوع مواد استفاده شده، کیفیت ساخت و تعداد تولیدات بستگی دارد. قالبهای ما با مواد باکیفیت ساخته میشوند و برای استفاده طولانیمدت طراحی شدهاند.

قالب سازی و طراحی قالب (نسخه جامع با توضیحات فرافن توس)

از زمانی که انسان های اولیه به فکر ساختن ابزار و وسایل برای زندگی بهتر افتادند، ایده “شکل دادن” به مواد مختلف در ذهنشان شکل گرفت. ابتدا با استفاده از روش های ساده ای مانند تراشیدن سنگ و شکل دادن به خاک رس با دست، به ساخت ابزارهای اولیه پرداختند. اما با گذشت زمان و پیشرفت تمدن، نیاز به تولید انبوه و یکنواخت محصولات احساس شد. این نیاز، منجر به ظهور و توسعه هنر و علم “قالب سازی” شد. قالب سازی نه تنها یک فرآیند فنی، بلکه یک هنر است که امکان شکل دادن به مواد مختلف را با دقت و تکرارپذیری بالا فراهم می کند.

ریشه های تاریخی قالب سازی

اگر به تاریخچه تمدن های باستانی نگاهی بیندازیم، می توانیم ریشه های اولیه قالب سازی را در ساخت سفال و ابزارهای فلزی ساده پیدا کنیم. مصریان باستان، از قالب های سفالی برای ساختن ظروف و مجسمه ها استفاده می کردند. تمدن های بین النهرین نیز از قالب های سنگی برای ریخته گری فلزات بهره می بردند. در تمدن های باستانی چین و یونان نیز، نشانه هایی از استفاده از قالب های ریخته گری برای ساخت ابزار و زیورآلات دیده می شود.

با گذشت زمان، روش های قالب سازی تکامل یافتند و ابزار و مواد جدیدی در ساخت قالب ها مورد استفاده قرار گرفت. در دوران رنسانس، با پیشرفت در فلزکاری و مکانیک، قالب های پیچیده تری برای ساخت قطعات دقیق فلزی ساخته شد. انقلاب صنعتی، نقطه عطفی در تاریخ قالب سازی بود. با اختراع ماشین بخار و ظهور کارخانه ها، نیاز به تولید انبوه محصولات افزایش یافت و قالب سازی به عنوان یک فرآیند کلیدی در تولید صنعتی، جایگاه خود را پیدا کرد.

قالب چیست؟

به زبان ساده، قالب یک ابزار است که به عنوان یک “الگو” عمل می کند و به ما اجازه می دهد تا ماده خام را به شکل مورد نظر خود تبدیل کنیم. قالب ها می توانند از مواد مختلفی ساخته شوند، از جمله فلز، پلاستیک، چوب و حتی سرامیک. انتخاب ماده مناسب برای ساخت قالب به عوامل مختلفی بستگی دارد، از جمله نوع ماده ای که می خواهیم شکل دهیم، دقت مورد نیاز و تعداد قطعاتی که قصد تولید آن ها را داریم.

انواع فرآیندهای قالب سازی

قالب سازی، دنیای وسیعی دارد و شامل فرآیندهای مختلفی است که هر کدام برای کاربردهای خاصی مناسب هستند. برخی از مهم ترین این فرآیندها عبارتند از:

قالب های فلری:

این روش برای شکلدهی و پردازش ورقهای فلزی در صنایع مختلف استفاده میشود. قالبهای فلزی عموماً از فولادهای مقاوم ساخته شده و در سه دسته اصلی کاربرد دارند:

۱. قالب برش: انجام برش دقیق با لبههای تمیز برای ورقهای تا ضخامت ۱۲ میلیمتر

۲. قالب خم: ایجاد خمهای دقیق با زوایای از پیش تعیین شده بدون ایجاد چروک

۳. قالب کشش: تولید قطعات توخالی پیچیده مانند پنلهای بدنه خودرو

این تکنولوژی در تولید انبوه قطعات فلزی با تلرانس ابعادی ±۰.۰۵ میلیمتر و سرعت تولید تا ۱۲۰۰ قطعه در ساعت کارایی دارد.

ریخته گری:

یکی از قدیمی ترین و پرکاربردترین روش های قالب سازی است. در این روش، ماده مذاب به داخل قالب ریخته می شود و پس از سرد شدن، شکل قالب را به خود می گیرد. ریخته گری برای تولید قطعات فلزی با اشکال پیچیده و اندازه های مختلف استفاده می شود.

قالب گیری تزریقی:

این روش برای تولید قطعات پلاستیکی به صورت انبوه استفاده می شود. در قالب گیری تزریقی، پلاستیک مذاب با فشار بالا به داخل قالب تزریق می شود و پس از سرد شدن، قطعه پلاستیکی شکل می گیرد. این روش به دلیل سرعت و دقت بالایی که دارد، برای تولید انواع محصولات پلاستیکی، از قطعات خودرو گرفته تا اسباب بازی ها، بسیار محبوب است.

قالب گیری فشاری:

این روش برای تولید قطعات کامپوزیتی و لاستیکی استفاده می شود. در این روش، ماده خام تحت فشار در داخل قالب قرار می گیرد و پس از انجام عملیات حرارتی، قطعه مورد نظر شکل می گیرد.

قالب گیری اکستروژن:

این روش برای تولید محصولات با مقطع ثابت، مانند لوله ها، پروفیل ها و میله ها استفاده می شود. در این روش، ماده خام از یک قالب با شکل خاص عبور داده می شود و در نهایت، محصول با مقطع مورد نظر شکل می گیرد.

قالب گیری دمشی:

این روش برای تولید ظروف توخالی، مانند بطری ها و مخازن استفاده می شود. در این روش، یک پریفرم پلاستیکی گرم شده، داخل قالب قرار می گیرد و با استفاده از هوای فشرده، شکل قالب را به خود می گیرد.

طراحی قالب: هنر و مهندسی در کنار هم

طراحی قالب، یکی از مهم ترین مراحل فرآیند قالب سازی است. یک قالب خوب طراحی شده، می تواند کیفیت محصول نهایی را به طور قابل توجهی بهبود بخشد و هزینه های تولید را کاهش دهد. طراحی قالب نیازمند دانش عمیق در زمینه مهندسی مواد، مکانیک سیالات، انتقال حرارت و همچنین خلاقیت و نوآوری است. یک طراح قالب باید بتواند با در نظر گرفتن پارامترهای مختلف، مانند نوع ماده، شکل قطعه، تلرانس های ابعادی و شرایط تولید، قالبی را طراحی کند که هم کارآمد باشد و هم اقتصادی.

چالش های طراحی قالب

طراحی قالب، چالش های خاص خود را دارد. برخی از مهم ترین این چالش ها عبارتند از:

پیچیدگی قطعات:

امروزه، بسیاری از محصولات دارای اشکال پیچیده و هندسه های خاصی هستند که طراحی قالب برای آن ها دشوار است.

دقت ابعادی:

قطعات تولید شده باید دارای ابعاد دقیق و تلرانس های مشخصی باشند. طراحی قالب باید به گونه ای باشد که بتواند این دقت را تضمین کند.

جنس مواد:

مواد مختلف دارای خواص مکانیکی و حرارتی متفاوتی هستند که باید در طراحی قالب در نظر گرفته شوند.

هزینه تولید:

هزینه ساخت قالب یکی از عوامل مهم در تعیین قیمت نهایی محصول است. یک طراح قالب باید بتواند با بهینه سازی طراحی، هزینه های تولید را کاهش دهد.

نقش قالب سازی در صنایع مختلف

قالب سازی، نه تنها در تولید قطعات فلزی و پلاستیکی کاربرد دارد، بلکه در بسیاری از صنایع دیگر نیز نقش اساسی ایفا می کند. در صنعت خودروسازی، از قالب های بسیار پیچیده برای شکل دادن به قطعات مختلف خودرو استفاده می شود. در صنایع هوافضا، قالب ها برای ساخت قطعات دقیق و سبک هواپیماها و موشک ها مورد استفاده قرار می گیرند. در صنعت پزشکی، از قالب ها برای ساخت ایمپلنت های پزشکی و تجهیزات جراحی بهره می برند. در صنعت بسته بندی، قالب ها برای شکل دادن به ظروف و بسته بندی های مواد غذایی و دارویی کاربرد دارند. حتی در صنعت ساخت و ساز نیز، از قالب های بتنی برای شکل دادن به سازه های مختلف استفاده می شود.

تاثیرات اجتماعی و اقتصادی قالب سازی

قالب سازی، علاوه بر جنبه های فنی، تاثیرات گسترده ای بر جامعه و اقتصاد نیز داشته است. این فرآیند، امکان تولید انبوه محصولات را فراهم کرده و در نتیجه، دسترسی به کالاها و خدمات را برای افراد جامعه تسهیل کرده است. همچنین، قالب سازی، باعث ایجاد شغل های جدید و رشد اقتصادی شده است. کارخانه های تولید قالب و قطعات صنعتی، نقش مهمی در اقتصاد کشورها ایفا می کنند و بسیاری از افراد را به کار مشغول می کنند.

از سوی دیگر، قالب سازی با ارائه محصولات جدید و متنوع، به بهبود کیفیت زندگی مردم کمک کرده است. ابزارهای خانگی، وسایل حمل و نقل، تجهیزات پزشکی و بسیاری از محصولات دیگر که در زندگی روزمره استفاده می کنیم، به لطف قالب سازی در دسترس ما قرار گرفته اند. همچنین، قالب سازی به نوآوری و توسعه فناوری های جدید نیز کمک کرده است. طراحی قالب های پیچیده و دقیق، نیازمند دانش و مهارت بالایی است و باعث پیشرفت در زمینه مهندسی مواد، مکانیک سیالات، انتقال حرارت و سایر رشته های مهندسی شده است.

چالش های پیش روی صنعت قالب سازی

با وجود پیشرفت های چشمگیر در حوزه قالب سازی، هنوز چالش هایی وجود دارد که باید برطرف شوند. یکی از مهم ترین چالش ها، افزایش سرعت تولید و کاهش هزینه ها است. در دنیای رقابتی امروز، شرکت ها باید بتوانند محصولات با کیفیت را با سرعت بالا و قیمت مناسب تولید کنند. برای دستیابی به این هدف، باید روش های جدیدی برای طراحی و ساخت قالب ها پیدا کرد و از فناوری های نوین استفاده کرد.

چالش دیگر، کاهش اثرات زیست محیطی فرآیند قالب سازی است. برخی از فرآیندهای قالب سازی، مانند ریخته گری، می توانند آلاینده های هوا و آب تولید کنند. برای کاهش این اثرات، باید از مواد و فرآیندهای دوستدار محیط زیست استفاده کرد و سیستم های بازیافت و تصفیه را بهبود بخشید. همچنین، افزایش پیچیدگی قطعات و نیاز به دقت بالاتر، چالش های جدیدی را برای صنعت قالب سازی ایجاد کرده است. برای پاسخ به این چالش ها، باید از روش های نوین طراحی و تولید، مانند طراحی به کمک کامپیوتر (CAD)، مهندسی به کمک کامپیوتر (CAE) و ساخت افزایشی (چاپ سه بعدی) استفاده کرد.

تجهیزات قالب سازی

ساخت قالب های دقیق و با کیفیت، نیازمند استفاده از تجهیزات پیشرفته و تخصصی است. برخی از مهم ترین تجهیزات مورد استفاده در صنعت قالب سازی عبارتند از:

- فرز CNC: دستگاهی با کنترل عددی کامپیوتری که برای ماشین کاری قطعات قالب با دقت بالا استفاده می شود.

- سنگ تخت: دستگاهی برای پرداخت سطح قطعات قالب و ایجاد سطوح صاف و دقیق.

- اسپارک ZNC: دستگاه تخلیه الکتریکی که برای ایجاد اشکال پیچیده در قطعات قالب استفاده می شود.

- سوپر دریل: دستگاهی برای ایجاد سوراخ های دقیق و کوچک در قطعات قالب.

- وایرکات سیم غیر مصرفی: دستگاهی که با استفاده از یک سیم نازک و جریان الکتریکی، قطعات قالب را برش می دهد.

- دستگاه تراش: برای شکل دادن و برش قطعات دوار قالب مورد استفاده قرار می گیرد.

- دستگاه اندازه گیری مختصات (CMM): برای اندازه گیری دقیق ابعاد قطعات قالب و اطمینان از مطابقت آنها با نقشه های طراحی.

- پرس هیدرولیک: برای اعمال فشار بر روی قطعات قالب در فرآیندهای مختلف تولید.

- دستگاه جوشکاری: برای اتصال قطعات مختلف قالب به یکدیگر.

- دستگاه تزریق پلاستیک: برای تست قالب های تزریق پلاستیک و تولید قطعات نمونه.

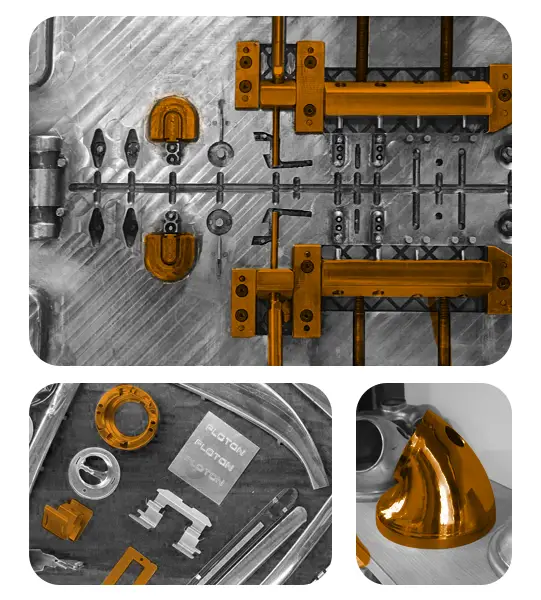

قالب سازی در فرافن توس

شرکت فرافن توس با بهره گیری از دانش فنی متخصصان و تجهیزات پیشرفته، طیف گسترده ای از قالب های صنعتی را طراحی و تولید می نماید. تمرکز ما بر ارائه قالب های با کیفیت و دقیق است که نیازهای مشتریان را به بهترین شکل برآورده سازد. در فرافن توس، ما قالب های زیر را تولید می کنیم:

قالب های فلزی:

قالب سازی

این قالب ها برای شکل دهی فلزات در فرآیندهای مختلفی مانند برش، خم، فرم و کشش مورد استفاده قرار می گیرند. هر کدام از این فرآیندها نیازمند طراحی دقیق قالب با توجه به جنس و ضخامت ورق فلز است. سختکاری قطعات قالب: فولادی سردکار 58-60 HRC ، فولادی گرمکار 45-55 HRC. پوشش: TRD برای قالب های کششی فلزی. عمر مفید: حدود 5,000,000 ضرب.

قالب های پلاستیکی یا پلیمری:

این قالب ها برای تولید قطعات پلاستیکی به روش تزریق پلاستیک به کار می روند. ما در فرافن توس، قالب های تزریق پلاستیک را با دو سیستم راهگاه گرم و راهگاه سرد طراحی و می سازیم. در قالب های راهگاه گرم، مواد مذاب پلاستیک به طور مستقیم به داخل حفره قالب تزریق می شود و در قالب های راهگاه سرد، مواد مذاب از طریق یک سیستم کانال های جداگانه به حفره قالب می رسند. عمر مفید: حدود 5,000,000 ضرب.

قالب های دایکاست (آلومینیومی):

این قالب ها برای تولید قطعات آلومینیومی با دقت و کیفیت بالا مورد استفاده قرار می گیرند. فرآیند دایکاست، یک روش ریخته گری تحت فشار است که در آن آلومینیوم مذاب به داخل قالب دایکاست تزریق می شود. عمر مفید: حدود 200,000 ضرب.

قیمت گذاری و زمان ساخت در فرافن توس:

با توجه به کیفیت بالای قالب هایی که در فرافن توس تولید می شوند، قیمت ها بسیار رقابتی هستند. زمان ساخت قالب ها بسته به پیچیدگی طراحی بین 3 تا 6 ماه متغیر است. تمام قالب های تولیدی حداقل دارای گارانتی 100,000 ضرب هستند.

قالب سازی به عنوان یک رشته دانشگاهی

با توجه به اهمیت قالب سازی در صنعت، این حوزه به عنوان یک رشته دانشگاهی در بسیاری از کشورها ارائه می شود. دانشجویان در این رشته، با اصول طراحی قالب، فرآیندهای مختلف قالب سازی، مهندسی مواد، مکانیک سیالات و سایر مباحث مرتبط آشنا می شوند. همچنین، در دانشگاه ها و مراکز تحقیقاتی، تحقیقات گسترده ای در زمینه قالب سازی انجام می شود که هدف آن، توسعه فناوری های جدید و بهبود فرآیندهای موجود است.

آینده قالب سازی: هوشمند و پایدار

آینده قالب سازی، روشن و پر از فرصت است. با پیشرفت فناوری های جدید، ما شاهد ظهور روش های جدید طراحی و ساخت قالب، استفاده از مواد هوشمند و سازگار با محیط زیست و توسعه فرآیندهای تولید پایدار خواهیم بود. قالب سازی هوشمند، با استفاده از حسگرها و سیستم های کنترل پیشرفته، امکان پایش و کنترل دقیق فرآیند تولید را فراهم می کند و به بهبود کیفیت محصول و کاهش ضایعات کمک می کند. همچنین، استفاده از مواد قابل بازیافت و کاهش مصرف انرژی در فرآیند قالب سازی، به حفظ محیط زیست کمک خواهد کرد.

در نهایت، قالب سازی، نه تنها یک صنعت، بلکه یک هنر و علم است که به ما امکان می دهد تا دنیای اطراف خود را شکل دهیم. این حوزه، همواره در حال تکامل است و ما باید با آموزش، تحقیق و نوآوری، به پیشرفت آن کمک کنیم.